Dreidimensionale Schaltungsträger

Der Trend ist auch eindeutig: Komponenten werden gleichzeitig kleiner und integrieren mehr Funktionen. Hersteller müssen kontinuierlich neue Produkte in immer kürzeren Abständen liefern, um ihre Marktpositionen zu halten. Und diese neuen Produkte müssen sich zudem von der Masse durch Alleinstellungsmerkmale abheben. An diesem Punkt kommt die LPKF Laser-Direkt-Strukturierung (LDS) ins Spiel. Sie bietet Unternehmen die Chance, neue Produktdesigns mit einer zuverlässigen, effizienten und produktiven Technologie umzusetzen. So lassen sich etwa mit 3D-MID (Molded Interconnect Devices) neue Produkte mit höherer Integrationsdichte erzeugen. MIDs sind Kunststoffbauteile, die mit Leiterstrukturen versehen sind und so zusätzlich zu den mechanischen Aufgaben elektrische oder elektronische Funktionen übernehmen.

Die aktuelle Hauptanwendung ist die Herstellung komplexer Smartphone-Antennen. In mehr als 50 Prozent der aktuellen Smartphones ist mindestens ein LDS-Bauteil zu finden, wobei die industrielle Produktionskapazität 2011 die 200-Milllionen-Marke bereits überschritten hat. Aber auch andere Märkte setzen zunehmend auf räumliche Schaltungsträger: Die Deutsche Forschungsgemeinschaft 3D-MID erwartet in Zukunft ein signifikantes Wachstum bei Tablet- oder Laptop-Antennen sowie neue Anwendungen in der Automobilindustrie, der LED-Technologie und im medizinischen Bereich.

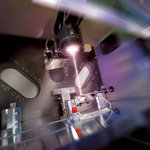

Die Laser-Direkt-Strukturierung (LDS) ist dabei das fortschrittlichste Verfahren. Beliebige 3D-Körper werden aus einem Kunststoff erzeugt, der mit einem LDS-Additiv versehen ist. Der Laserstrahl schreibt die Leiterbahnstruktur direkt auf die Oberfläche und aktiviert das Additiv. In einem nachfolgenden, stromlosen Metallisierungsbad baut sich auf den strukturierten Bereichen eine Leiterschicht auf, gefolgt von optionalen Nickel-/Goldschichten.

Das LDS-Verfahren konnte in den letzten Jahren erheblich zulegen: Es benötigt keine speziellen Werkzeuge, kann feinere Strukturen als die herkömmliche Methoden anlegen und ist besonders wirtschaftlich. Das computergestützte Laserverfahren benötigt keine speziellen Masken, sondern kann geänderte Strukturen durch Anpassung der Layoutdaten mit der Layout-Software sofort realisieren. Damit lässt sich die Zeit bis zur Markteinführung deutlich verkürzen.

Das ist insbesondere bei Smartphones interessant, denn die sind sehr kompakt und unterliegen einem schnellen Versionswechsel – und nutzen oft mehr als zehn Antennen für die unterschiedlichsten Netze und Übertragungsverfahren. So laufen in der Praxis durch den Einsatz mehrerer LPKF LDS Hochleistungssysteme einige Antennentypen in Großserienproduktion, während gleichzeitig schon die Anlaufphase für deren Nachfolger stattfindet.

Die Materialanforderungen an die verwendeten Kunststoffe hängen eng mit dem Einsatzgebiet zusammen. Wichtigste Voraussetzung ist, dass das Additiv im Thermoplast in einer ausreichenden Konzentration vorliegt und gleichmäßig verteilt ist. Mittlerweile bieten viele Anbieter von Kunststoffgranulaten LDS-Varianten ihrer Thermoplaste an. Darunter finden sich zahlreiche Materialtypen, die sich für bleifreies Löten eignen.

Nach dem Layout muss sich ein neues Bauteil auch in Design- oder Zusammenbaustudien beweisen. Dieser Schritt war bislang oft sehr aufwändig – aber auch dafür bietet das LDS-Verfahren eine schnelle und ökonomische Lösung: Mit dem 2K-Lacksystem (LPKF ProtoPaint LDS) lassen sich beliebige Kunststoffbauteile zunächst beschichten und dann metallisieren. Die Grundkörper entstehen dabei auf einem 3D-Drucker direkt aus den Entwurfsdaten und werden allseitig mit ProtoPaint LDS lackiert. Nach zwei- oder dreimaligem Lackieren und Trocknen ist eine ausreichende Schichtdicke von 30 bis 40 µm erreicht, und das Bauteil lässt sich strukturieren. Ganz wie das spätere Serienbauteil.

Für Prototypen- oder Kleinserienfertigung hat LPKF als Einstiegsgerät den Laserstrukturierer LPKF Fusion3D 1100 konzipiert. Dieses System verfügt über den gleichen Laserkopf wie die Hochleistungsproduktionssysteme, kommt aber mit einem bescheideneren Aufbau aus und ist entsprechend preisgünstiger. Es verfügt über eine große Arbeitsbühne, auf der die Bauteile in einfachen Aufnahmen positioniert werden. Und auch die Metallisierung kann Inhouse erfolgen, denn LPKF ProtoPlate LDS ist eine Metallisierungslösung, die ohne chemische Kenntnisse eine sichere Verkupferung der Leiterstrukturen ermöglicht.

Wenn es etwas mehr sein darf: LDS-Spezialist Nils Heininger hat einen umfassenderen Beitrag im Microwave Journal (englisch) verfasst.

Newsletter abonnieren