Laser-Kunststoffschweißen – innovative Fügetechniken in der Elektrotechnik

Transparente und absorbierende Thermoplaste

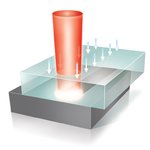

Für Laserstrahlen existieren zwei Arten von Kunststoffen: transparente und absorbierende. Die meisten Thermoplaste lassen sich von typischen Laserwellenlängen einfach durchstrahlen. Mit Beimengungen im Kunststoff ändert sich das, sie werden absorbierend.Das oben liegende lasertransparente Bauteil wird durchstrahlt und durch Wärme- leitung in der Fügezone geschmolzen.

Laser-Kunststoffschweißen zeigt seine wirtschaftlichen Vorteile immer dann, wenn hohe Anforderungen an die Schweißung und die Prozesssicherheit gestellt werden. Kein anderes Verfahren ist gleichzeitig so sicher, hygienisch und schnell; hier bieten sich völlig neue Möglichkeiten!

Der Geschäftsbereich LPKF Laser Welding in Erlangen konzentriert sich auf diese Technologie und hat zwei patentierte Verfahren entwickelt:

TwinWeld-Verfahren

Beim TwinWeld-Verfahren erwärmt poly- chromatische Strahlung die Fügezone und sorgt für spannungsarme, optisch überzeugende Schweißnähte.

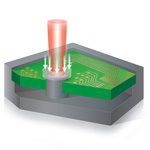

Laser-Heißverstemmen

Das Laser-Heißverstemmen ist eine Kombination aus Niettechnik und Laser-Kunststoffschweißen. Dabei wird eine formschlüssige Verbindung von zwei Bauteilen hergestellt. Das Niet-Werkzeug kommt mit dem plastifizierten Material nicht in Kontakt, so werden Anhaftungen von Kunststoff vermieden. Mit dieser Methode lassen sich Bauteile zusammenfügen, die sich nicht direkt schweißen lassen, zum Beispiel bei der Befestigung von Leiterplatten in Kunststoffgehäusen.Einsatzgebiete

Das empfindliche Steuergerät für eine elektrische Lenkung wird mit Laser-Kunststoffschweißen sicher gekapselt.

Newsletter abonnieren

LPKF Laser & Electronics SE

Gundstraße 15

D-91056 Erlangen

Deutschland

Tel.: +49-(0)9131-61657-10

Fax: +49-(0)9131-61657-77

E-Mail: info@lpkf-laserwelding.de

Web: www.lpkf-laserwelding.de

Gundstraße 15

D-91056 Erlangen

Deutschland

Tel.: +49-(0)9131-61657-10

Fax: +49-(0)9131-61657-77

E-Mail: info@lpkf-laserwelding.de

Web: www.lpkf-laserwelding.de